かつお節製造から削りまで、一貫生産できることが誇りです。

かつお節製造から削りまで、一貫生産できることが誇りです。

マルモは、かつお節生産量日本一の鹿児島で

昭和3年からかつお節・削り節事業に取り組んでいます。

産地・鹿児島のメーカーだから、

水揚げされたカツオから、節製造、削りに至るまで

全工程の品質・工程に携わっており、製造経緯も明確です。

私たちは、産地ならではの一貫生産できる強みを生かし、

自信を持って安心・安全で美味しいかつお節をお届けしたく、

これからも丁寧に、そして誠実に

造り続けていきたいと思っています。

マルモのかつお節生産の流れ

マルモが一貫生産しているかつお節・削りぶし商品が出来上がるまでの流れをご紹介していきます。

原料

鹿児島県枕崎市の漁協で取り扱うかつお節の原料となるカツオは、遠洋の巻き網漁で獲り、新鮮なうちに船上で瞬間冷凍し、保存したものが主流です。

枕崎漁港

水揚げの様子

水揚げされたカツオ

仕入れ

枕崎の市場で、かつお節に適したカツオを厳選して仕入れています。かつお節の原料として適しているのは、適度な脂肪分があるものです。脂が多すぎず、少なすぎない原料を見極めています。

せり

せりの風景

せり札

節製造

枕崎にかつお節製法が伝来して300年以上。この伝統が息づく地に根ざした場所で、先人の知恵を生かしながら、かつお節の原点を見つめ、高い品質のかつお節を丁寧に作り続けています。

株式会社マルモ 枕崎工場

工場長 戸高 耕司

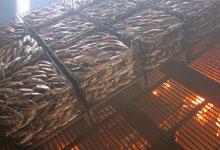

焙乾の様子

本枯かつお節

削り加工

JAS認定工場として、厳しい品質管理・衛生管理のもとで、削り節を生産しています。かつお節の香りとうま味の良さに加え、薄さや形状など、さまざまなニーズにお応えできるよう技術を磨いています。

株式会社マルモ 鹿児島工場

工場長 石塚 聡

鹿児島工場作業風景

削り節

かつお節〈本枯節〉の作り方

生切り(なまぎり)

カツオの頭を落とし(=頭切り)、腹皮を切り取り(=身おろし)、内臓を取り出します。身を半分におろし、さらに、身と骨を断ち、雄節(おぶし)側と雌節(めぶし)側に切り分けます(=合い断ち)。生切の工程は、主に、頭切り→身おろし→合い断ちの順で行います。一人前に切れるようになるには、毎日続けて、頭切り1年、身おろし2年、合い断ち5年以上かかります。熟練の職人になると、生切の工程は約1分で完了します。

カツオの頭を落とし(=頭切り)、腹皮を切り取り(=身おろし)、内臓を取り出します。身を半分におろし、さらに、身と骨を断ち、雄節(おぶし)側と雌節(めぶし)側に切り分けます(=合い断ち)。生切の工程は、主に、頭切り→身おろし→合い断ちの順で行います。一人前に切れるようになるには、毎日続けて、頭切り1年、身おろし2年、合い断ち5年以上かかります。熟練の職人になると、生切の工程は約1分で完了します。

籠立て(かごだて)

生切りされた身を一本一本丁寧に籠に並べます。合断面と言って包丁を入れて切り分けた切断面を下にして並べます。

生切りされた身を一本一本丁寧に籠に並べます。合断面と言って包丁を入れて切り分けた切断面を下にして並べます。

煮熟(しゃじゅく)

籠立てにしたカツオが入った籠を10枚ずつ並べて、約90度の湯に入った煮釜に入れて煮ます。煮る時間は、本節で約2時間15分ですが、その日の天候等でも変わります。煮ることで、カツオの腐敗を防止すると同時に、タンパク質を凝固させます。この煮汁は、濃縮して「せんじ」と呼ばれるエキスとなります。

籠立てにしたカツオが入った籠を10枚ずつ並べて、約90度の湯に入った煮釜に入れて煮ます。煮る時間は、本節で約2時間15分ですが、その日の天候等でも変わります。煮ることで、カツオの腐敗を防止すると同時に、タンパク質を凝固させます。この煮汁は、濃縮して「せんじ」と呼ばれるエキスとなります。

骨抜き(ほねぬき)

煮熟したカツオの骨を一本一本取り去ります。この作業は機械ではできないため、すべて手作業で行います。骨が残ると、かつお節が曲がってしまうため、慎重にかつスピーディーに骨を抜きます。煮て骨を抜いた状態のものを「なまり節」と言います。

煮熟したカツオの骨を一本一本取り去ります。この作業は機械ではできないため、すべて手作業で行います。骨が残ると、かつお節が曲がってしまうため、慎重にかつスピーディーに骨を抜きます。煮て骨を抜いた状態のものを「なまり節」と言います。

修正(しゅうせい)

骨抜きをしたなまり節を1本1本見て、身がとれたところや、形が悪いものなどを、カツオのすり身を塗りこんで修正していきます。縁起物として、仕上がりの美しさを大切にする職人のこだわりです。

骨抜きをしたなまり節を1本1本見て、身がとれたところや、形が悪いものなどを、カツオのすり身を塗りこんで修正していきます。縁起物として、仕上がりの美しさを大切にする職人のこだわりです。

焙乾(ばいかん)

なまり節を燻製にします。カシ、ナラ、クヌギ等の堅木を燃やして、煙を出し、上部に並べたなまり節を燻製にします。熱して、冷やしてという工程を10〜15回繰り返します。自然に冷ます作業(放冷)をすることで、水分がじっくりと抜けていきます。季節や天候に合わせて、熱をコントロールするのが職人の技です。この作業でできたものが「荒節」です。

なまり節を燻製にします。カシ、ナラ、クヌギ等の堅木を燃やして、煙を出し、上部に並べたなまり節を燻製にします。熱して、冷やしてという工程を10〜15回繰り返します。自然に冷ます作業(放冷)をすることで、水分がじっくりと抜けていきます。季節や天候に合わせて、熱をコントロールするのが職人の技です。この作業でできたものが「荒節」です。

表面削り(ひょうめんけずり)

荒節の表面のタール部分を削って節を仕上げていきます。かつお節特有の曲線にこだわり、グラインダー等の機械で職人が丁寧に仕上げていきます。この状態を「裸節」と言います。皮の一部を残すのは、皮部分の脂分でかつお節の良し悪しが判断でき、かつお節の質の良さを証明することができるからです。

荒節の表面のタール部分を削って節を仕上げていきます。かつお節特有の曲線にこだわり、グラインダー等の機械で職人が丁寧に仕上げていきます。この状態を「裸節」と言います。皮の一部を残すのは、皮部分の脂分でかつお節の良し悪しが判断でき、かつお節の質の良さを証明することができるからです。

カビ付け(かびつけ)

裸節を、「むろ」と呼ばれるカビ付け部屋に入れて、カビをつけます。その後、天日干しにして、ブラシで表面のカビを丹念に払い落とし、またカビを付けるという作業を何度も繰り返して「本枯節」が完成します。

裸節を、「むろ」と呼ばれるカビ付け部屋に入れて、カビをつけます。その後、天日干しにして、ブラシで表面のカビを丹念に払い落とし、またカビを付けるという作業を何度も繰り返して「本枯節」が完成します。